Single-Sheet-Technik

Single-Sheet-Thermoforming

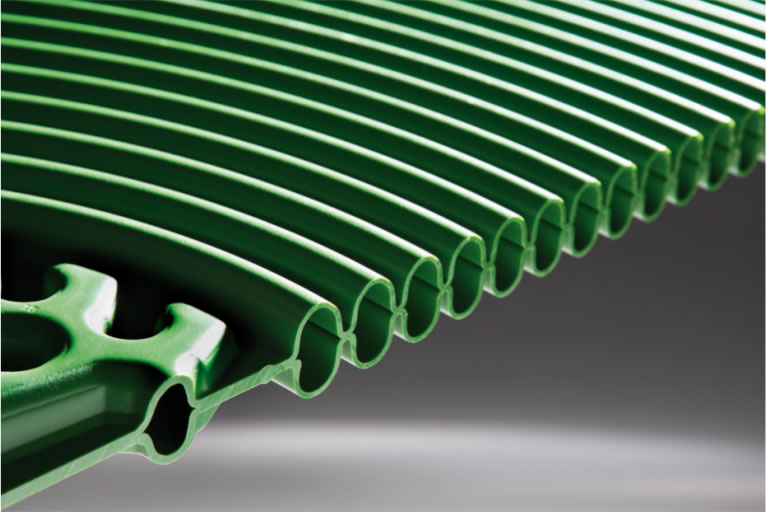

Im Single-Sheet-Verfahren hergestellte Thermoformteile für unterschiedlichste Einsatzbereiche und Branchen, ermöglichen eine nahezu grenzenlose Individualität bezüglich Design, Material und Formgrösse.

Zur Produktion von Single-Sheet-Formteilen, verfügt die DUROtherm-Gruppe über insgesamt 28 Tiefziehanlagen von führenden Herstellern in unterschiedlichen Grössen. Neben den enormen Produktionskapazitäten hat dieser grosse Maschinenpark den Vorteil, dass jeder Auftrag auf der für das jeweilige Tiefziehteil passenden Maschine produziert werden kann. Aber auch bei den Formgrössen ist die Unternehmensgruppe dem Wettbewerb einen entscheidenden Schritt voraus: Mit einer der grössten Thermoformanlagen Europas für Lohnfertigung, können riesige Formteile bis zu einer Grösse von 4200 x 2500 mm hergestellt werden.

Das Single-Sheet-Verfahren

Beim Single-Sheet-Verfahren wird eine fest eingespannte Kunststoffplatte zunächst beidseitig erwärmt. Während das Werkzeug nach oben fährt, erfolgt durch Einblasen von Druckluft ein Vorstrecken der heissen Platte. Die Luft zwischen Form und Platte wird

anschliessend evakuiert und der atmosphärische Druck bewirkt ein Andrücken der Platte an die Form. Danach kühlt ein Kühlgebläse das verformte Teil bis unter den Erstarrungspunkt ab. Einströmende Druckluft löst das fertige Tiefziehteil vom Werkzeug.